Recepción

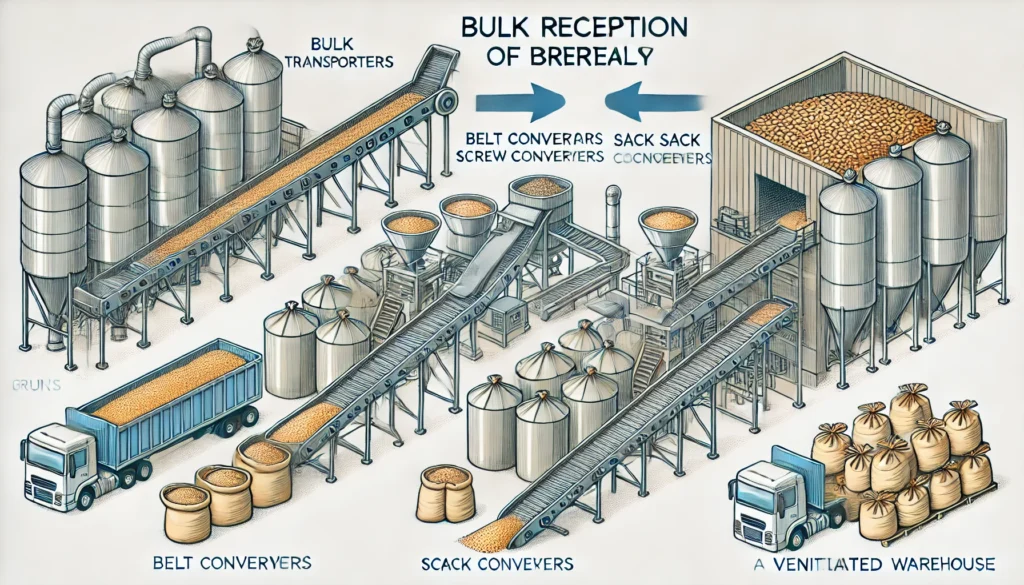

La malta y los adjuntos sólidos pueden ser recepcionados en sacos o a granel. El transporte y manejo dentro de la cervecería son cruciales para mantener la calidad de los cereales y asegurar una operación eficiente e higiénica.

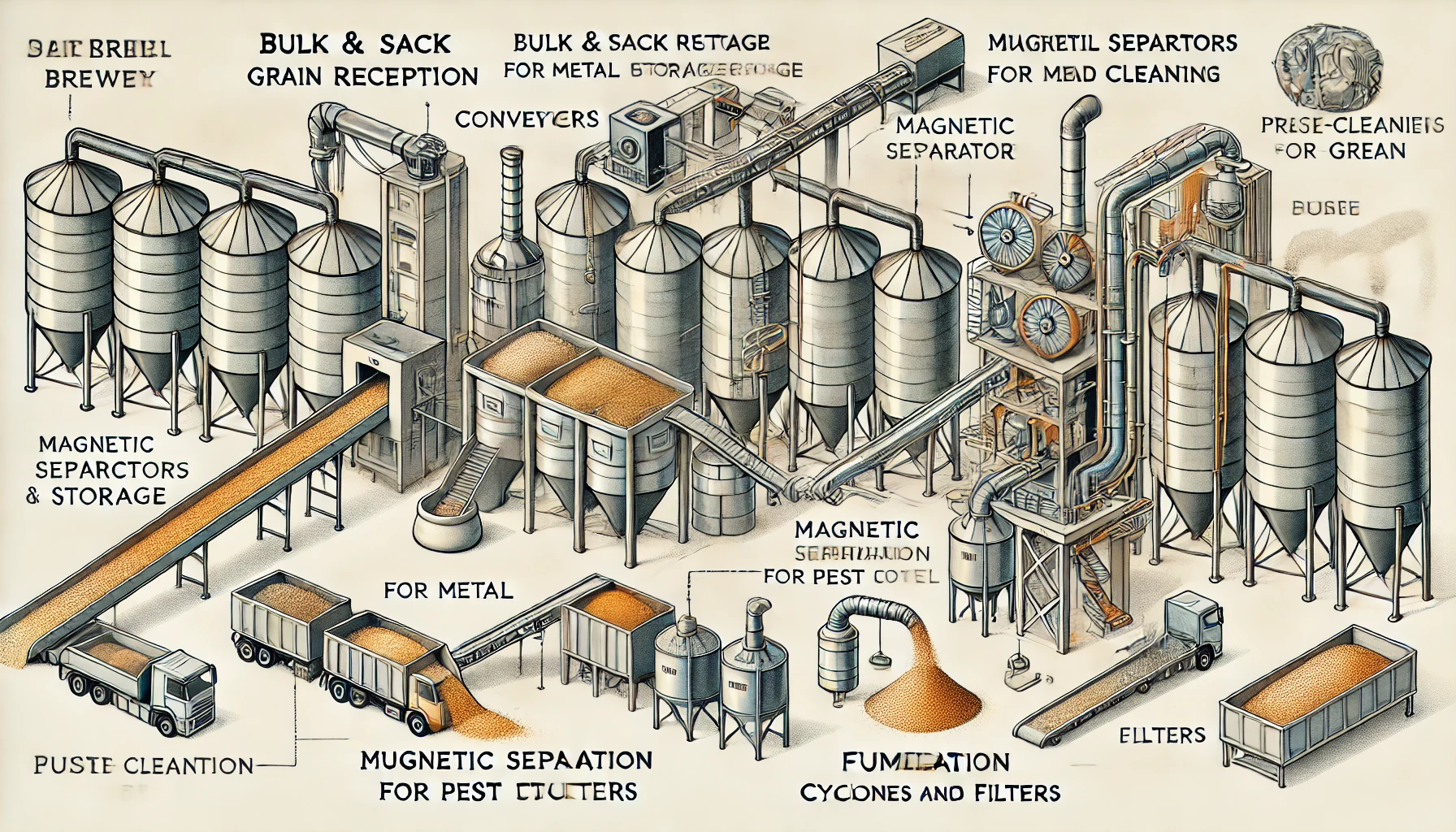

Recepción de cereales a granel:

Transporte

Dentro de la cervecería, los cereales a granel se mueven utilizando tolvas y varios tipos de transportadores como cintas transportadoras, transportadores helicoidales y elevadores de cangilones.

Cuantificación

Durante la recepción, los cereales a granel se cuantifican mediante básculas generalmente electrónicas.

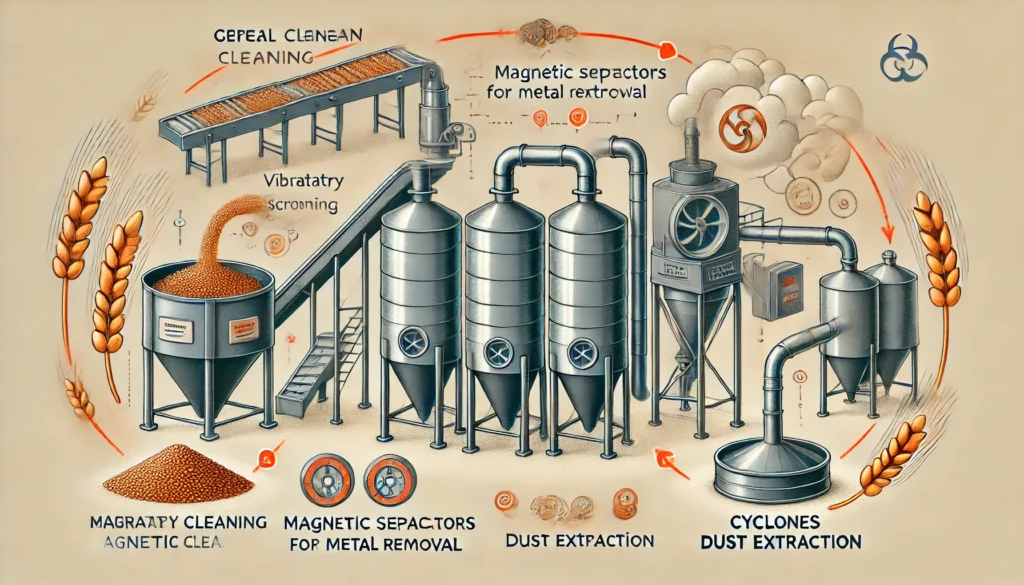

Eliminación de metales

Se utilizan separadores magnéticos para retirar cualquier partícula metálica que pueda estar presente.

Pre-limpieza

En algunas cervecerías, los cereales se someten a una pre-limpieza para eliminar impurezas grandes.

Recepción en sacos:

Almacenamiento en almacenes: Los sacos de malta y adjuntos sólidos se almacenan apilados en almacenes bien ventilados y secos.

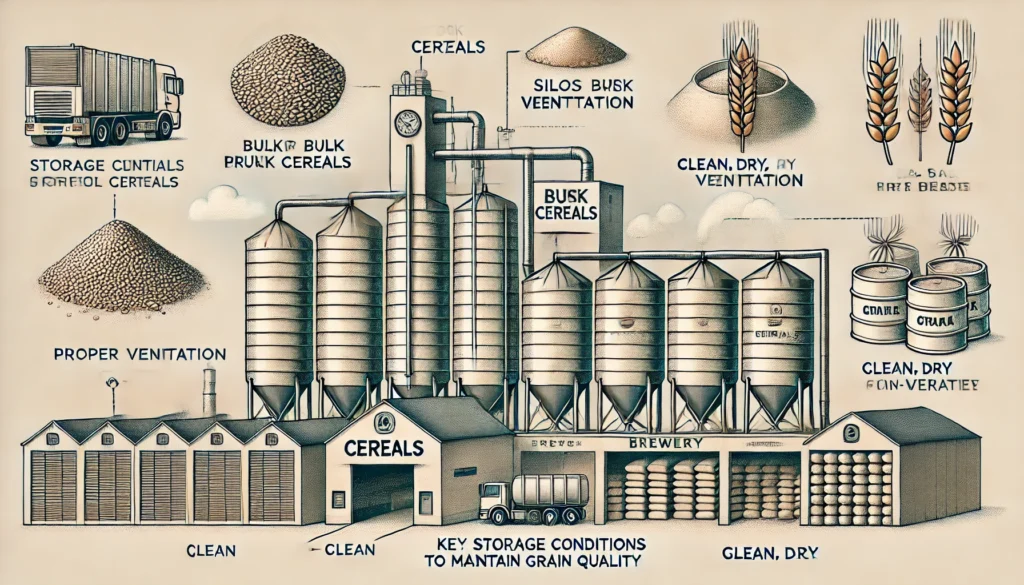

Almacenamiento

Los cereales se almacenan para evitar la rotura de stock y garantizar la fluidez de la producción, preservando su calidad hasta su uso en la producción.

Condiciones de almacenamiento

Cereales a granel

Almacenados en silos diseñados para mantener los granos frescos y secos. La ventilación adecuada es esencial para evitar la acumulación de humedad y el deterioro.

Cereales en sacos

Almacenados en almacenes apilándolos de manera que se permita una buena circulación de aire. Los almacenes deben estar bien ventilados y secos.

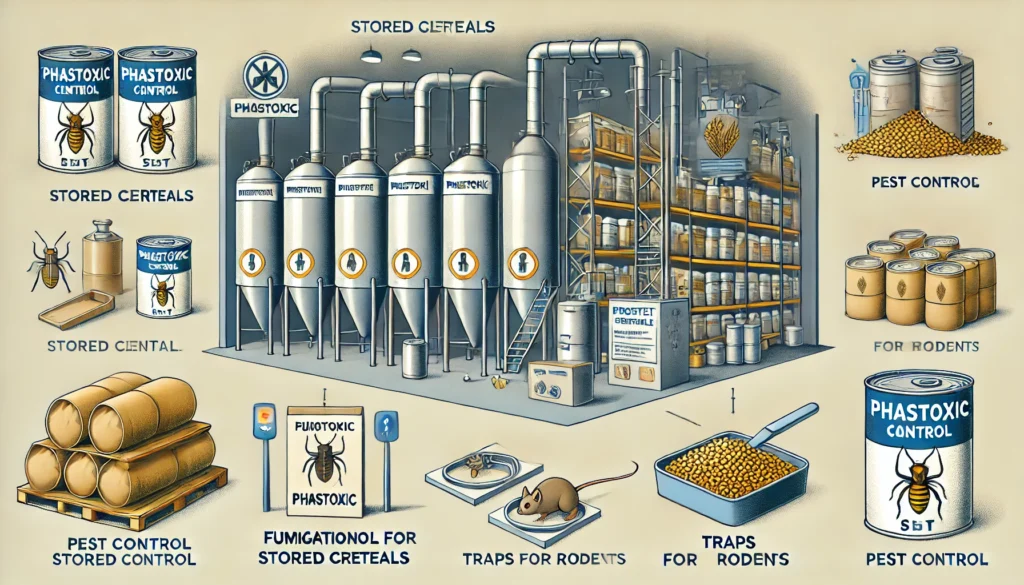

Prevención de plagas

Control de insectos

Se utiliza phostoxina, un fumigante eficaz, para combatir las infestaciones de insectos. Este tratamiento asegura que los cereales se mantengan libres de plagas durante el almacenamiento.

Control de roedores

Los almacenes deben estar equipados con dispositivos para combatir roedores, como trampas y barreras físicas, para evitar que estos dañen los cereales almacenados.

Limpieza

La limpieza de los cereales es importante en la recepción y esencial durante la extracción, asegurando que estén libres de impurezas y metales, principalmente antes de la molienda.

Extracción

Los cereales, ya sea que provengan de los silos o de los sacos, son transportados, sometidos a limpieza y cuantificados.

Transporte y eliminación de metales

Los mismos transportadores y separadores magnéticos utilizados en la recepción se emplean para extraer los cereales hacia la molienda.

Limpieza

Durante la extracción, se eliminan impurezas como piedras, tierra, y otros impurezas que podrían afectar la calidad del mosto y dañar los equipos de procesamiento. Para esta tarea, se utilizan tamices y máquinas vibradoras, que separan eficientemente las partículas no deseadas de los cereales.

Cuantificación

Los cereales se cuantifican nuevamente utilizando básculas generalmente electrónicas antes de ser transportados a la molienda, generalmente a la tolva de molienda.

Extracción de Polvo

La extracción de polvo es una operación fundamental que se realiza durante todo el proceso, tanto en la recepción como en la extracción de los cereales.

Objetivos de la extracción de polvo:

Seguridad

Evitar explosiones derivadas de la acumulación de polvo.

Limpieza

Mantener las áreas de trabajo limpias, lo que facilita las operaciones y reduce riesgos de contaminación.

Salud

Preservar la salud de los operadores al minimizar la exposición a partículas finas que pueden ser inhaladas.

Control de plagas

Reducir la disponibilidad de alimentos fácilmente accesibles para insectos, minimizando así su proliferación.

Tecnología utilizada:

Ciclones y filtros

Separan y retiran eficientemente las partículas de polvo del aire.

Extractores de aire

Mantienen un flujo constante de aire limpio en las áreas de trabajo e instalaciones.

Reutilización del polvo

En algunas cervecerías, el polvo recogido durante el proceso es reutilizado. Principalmente, el polvo de la extracción, que es más limpio y fresco, puede ser aprovechado en la maceración.